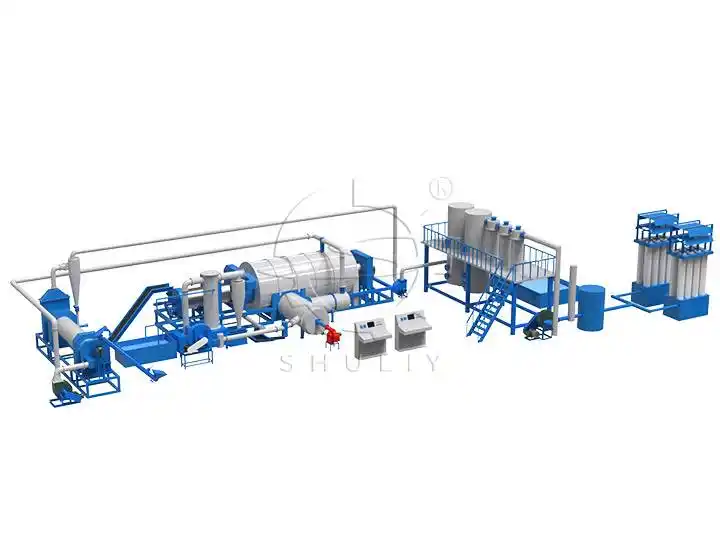

Dây chuyền sản xuất than hoàn chỉnh đã được lắp đặt tại Zimbabwe

Tháng 5 năm 2025, công ty chúng tôi đã xuất khẩu một dây chuyền sản xuất than hoàn chỉnh sang Zimbabwe. Hiện đã lắp đặt thành công và bắt đầu vận hành.

Bối cảnh dự án

Tháng 3 năm 2025, một khách hàng từ Zimbabwe đã liên hệ với công ty chúng tôi. Khách hàng chủ yếu kinh doanh bán và xuất khẩu than, dự định xây dựng một dây chuyền sản xuất than hiện đại để tăng sản lượng và nâng cao chất lượng sản phẩm, đáp ứng nhu cầu ngày càng tăng trong thị trường địa phương và lân cận.

Sau nhiều vòng trao đổi và so sánh giải pháp, khách hàng cuối cùng đã chọn giải pháp dây chuyền sản xuất than hoàn chỉnh của công ty chúng tôi, bao gồm toàn bộ quá trình nghiền, trộn, ép viên và carbon hóa liên tục.

Yêu cầu của khách hàng

- Nguyên liệu thô: Gỗ đã qua xử lý

- Sản phẩm cuối cùng: Viên nén than có mật độ cao

- Công suất sản xuất: Khoảng 500 kg mỗi giờ

- Yêu cầu đặc biệt: Dễ vận hành, tiết kiệm năng lượng, thân thiện với môi trường, phù hợp cho hoạt động liên tục.

Cấu hình dây chuyền sản xuất than

Dựa trên nguyên liệu và yêu cầu sản xuất của khách hàng, chúng tôi đã cung cấp thiết bị phù hợp sau:

Dùng để nghiền gỗ, cành cây, và mảnh vụn gỗ thành các hạt mịn 3–5 mm, chuẩn bị cho quá trình nén viên.

Máy có thiết kế búa nặng với cấu trúc vững chắc và xả đều.

2.Máy trộn

Trộn kỹ mùn cưa nghiền nhỏ với chất kết dính để đảm bảo thành phần vật liệu đồng đều và độ ẩm phù hợp.

Bề mặt trong của bể trộn làm bằng thép không gỉ, chống ăn mòn và dễ vệ sinh.

Ép vật liệu trộn thành viên nén dạng que đặc phù hợp cho quá trình carbon hóa.

Cung cấp áp lực định hình cao, tạo ra viên nén mịn, mật độ cao.

Hệ thống nung than liên tục kín hoàn toàn có thể hoạt động 24 giờ không ngừng.

Hiệu quả nung đạt tới 95%, trang bị hệ thống xử lý khí thải và tái chế khí đốt có thể tái sử dụng để tiết kiệm năng lượng và bảo vệ môi trường.

Nhiệt độ tự động điều chỉnh để đảm bảo quá trình carbon hóa đồng đều và hàm lượng carbon cao trong sản phẩm cuối cùng.

Lắp đặt và vận hành

Sau khi thiết bị được vận chuyển đến Zimbabwe, kỹ sư kỹ thuật của chúng tôi đã cung cấp hướng dẫn từ xa về lắp đặt và vận hành. Đội ngũ của khách hàng đã hoàn thành lắp ráp dây chuyền trong vòng một tuần.

Sau nhiều lần thử nghiệm, toàn bộ dây chuyền hoạt động ổn định, sản xuất viên nén than hoàn toàn carbon hóa chất lượng tốt.

Sản lượng hàng ngày đạt 6–8 tấn than thành phẩm, tiêu thụ năng lượng giảm hơn 30% so với phương pháp nung than truyền thống.

Tổng quan & Điểm nổi bật của dự án

- Sản xuất liên tục và hiệu quả: Lò nung than liên tục có thể hoạt động 24 giờ không ngừng, nâng cao hiệu quả sản xuất.

- Thiết kế tiết kiệm năng lượng và thân thiện với môi trường: Hệ thống tái chế và xử lý khí thải giảm lãng phí năng lượng và khí thải khói.

- Chất lượng sản phẩm ổn định: Điều khiển nhiệt độ tự động đảm bảo sản lượng than cao, chất lượng đồng đều và hàm lượng carbon cao.

- Vận hành dễ dàng và an toàn: Dây chuyền nhỏ gọn, tự động hóa cao giảm thiểu lao động thủ công và chi phí bảo trì.

- Cạnh tranh mạnh trên thị trường: Viên nén mật độ cao được sản xuất có thời gian cháy lâu hơn và được thị trường địa phương đón nhận tốt.

Dây chuyền sản xuất than so với sản xuất thủ công

| Mục so sánh | Dây chuyền sản xuất than | Than thủ công truyền thống |

|---|---|---|

| Công suất sản xuất | 6–8 tấn than thành phẩm than mỗi ngày | Khoảng 1–1.5 tấn mỗi ngày |

| Hiệu quả carbon hóa (Hàm lượng) | 90–95% | 60–70% |

| Chu trình carbon hóa | 6–8 giờ mỗi mẻ có thể vận hành liên tục | 2–3 ngày mỗi mẻ, sản xuất gián đoạn |

| Tiêu thụ năng lượng | Khoảng 60–80 kWh trên mỗi tấn than | 100–150 kg gỗ hoặc than củi trên mỗi tấn than |

| Yêu cầu lao động | 2–3 công nhân cho toàn bộ dây chuyền | 8–10 công nhân cường độ lao động cao |

| Ổn định chất lượng than | Chất lượng đồng đều hàm lượng carbon 85–90% | Chất lượng không đều Hàm lượng carbon 70–75% |

| Phát thải khói | Được trang bị hệ thống xử lý khí thải và hệ thống tái chế gần như không có khói đen | Khói và bụi cao ô nhiễm nghiêm trọng |

| Chi phí sản xuất trên đơn vị | Khoảng 50–60 USD mỗi tấn | Khoảng 100–120 USD mỗi tấn |

| Sản lượng hàng năm (dựa trên 300 ngày) | 1.800–2.400 tấn | 300–450 tấn |

| ROI (Lợi tức đầu tư) | 6–10 tháng | Được trang bị hệ thống xử lý khí thải và hệ thống tái chế, gần như không có khói đen |

Bản tóm tắt

So sánh cho thấy dây chuyền sản xuất than tự động vượt trội hơn so với sản xuất thủ công về công suất, tiêu thụ năng lượng, chi phí lao động và hiệu suất môi trường:

- Sản lượng: Lớn hơn 3–5 lần

- Tiêu thụ năng lượng: Giảm hơn 40%

- Tiết kiệm lao động: Hơn 70%

- Chi phí trên mỗi tấn: Gần 50% thấp hơn

Dây chuyền sản xuất than không chỉ nâng cao hiệu quả kinh tế mà còn phù hợp với xu hướng tiết kiệm năng lượng, giảm phát thải và sản xuất xanh hiện nay, là sự thay thế lý tưởng cho phương pháp sản xuất than gạch truyền thống.