สายการผลิตถ่านไม้สมบูรณ์ได้ถูกติดตั้งในซิมบับเว

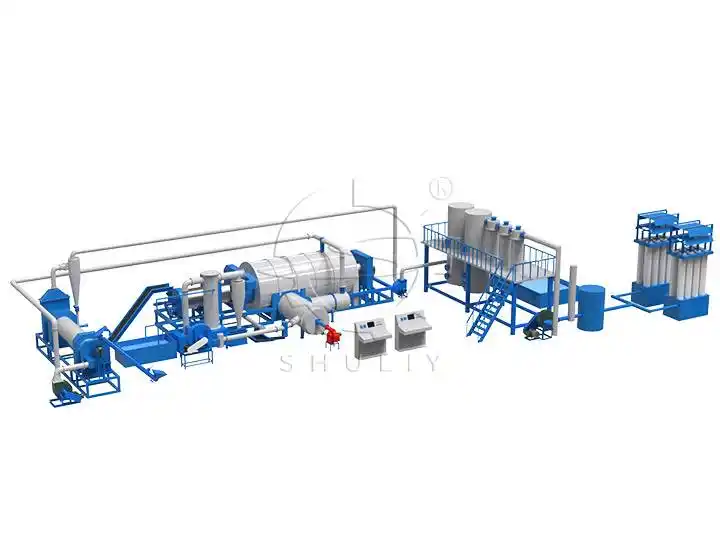

ในเดือนพฤษภาคม 2025 บริษัทของเราได้ส่งออกสายการผลิตถ่านสมบูรณ์ไปยังซิมบับเว ตอนนี้ได้ติดตั้งและเริ่มดำเนินการเรียบร้อยแล้ว

พื้นฐานโครงการ

ในเดือนมีนาคม 2025 ลูกค้าจากซิมบับเวติดต่อบริษัทของเรา ลูกค้าซึ่งดำเนินธุรกิจขายและส่งออกถ่านไม้ วางแผนสร้างสายการผลิตถ่านไม้สมัยใหม่เพื่อเพิ่มผลผลิตและปรับปรุงคุณภาพสินค้า เพื่อตอบสนองความต้องการที่เพิ่มขึ้นในตลาดท้องถิ่นและตลาดรอบข้าง

หลังจากการสื่อสารและเปรียบเทียบทางเลือกหลายรอบ ลูกค้าสุดท้ายเลือกใช้โซลูชันสายการผลิตถ่านสมบูรณ์ของเรา ซึ่งรวมกระบวนการบดผสมอัดก้อน และคาร์บอไนซ์ต่อเนื่อง

ความต้องการของลูกค้า

- วัตถุดิบ: ไม้ฟืน

- ผลิตภัณฑ์สุดท้าย: ก้อนถ่านอัดแน่นความหนาแน่นสูง

- ความสามารถในการผลิต: ประมาณ 500 กิโลกรัมต่อชั่วโมง

- ความต้องการพิเศษ: ใช้งานง่าย ประหยัดพลังงาน เป็นมิตรกับสิ่งแวดล้อม และเหมาะสำหรับการทำงานต่อเนื่อง

การกำหนดค่าของสายการผลิตถ่าน

ตามวัตถุดิบและความต้องการการผลิตของลูกค้า เราได้จัดเตรียมอุปกรณ์ตามนี้:

ใช้บดกิ่งไม้ กิ่งก้าน และเศษไม้ให้เป็นอนุภาคละเอียดขนาด 3–5 มม. เพื่อเตรียมสำหรับกระบวนการอัดก้อน

เครื่องจักรใช้การออกแบบหัวค้อนหนาแน่น โครงสร้างแข็งแรง และการปล่อยของเป็นเนื้อเดียวกัน

ผสมเศษไม้ที่บดแล้วกับสารเชื่อมให้เข้ากันอย่างทั่วถึงเพื่อให้เนื้อวัสดุมีความสมดุลและความชื้นเหมาะสม

ผนังภายในของถังผสมทำจากเหล็กกล้าไร้สนิม ทนต่อการกัดกร่อนและทำความสะอาดง่าย

อัดวัสดุผสมให้เป็นก้อนแท่งหนาแน่นเหมาะสำหรับการคาร์บอไนซ์

ให้แรงอัดสูง ส่งผลให้ก้อนถ่านเรียบเนียนและมีความหนาแน่นสูง

ระบบคาร์บอไนซ์แบบต่อเนื่องที่ปิดสนิท สามารถทำงานต่อเนื่องได้ 24 ชั่วโมง

ประสิทธิภาพการคาร์บอไนซ์สูงสุดถึง 95% พร้อมระบบบำบัดและรีไซเคิลก๊าซไอเสียที่นำก๊าซเชื้อเพลิงกลับมาใช้ใหม่เพื่อประหยัดพลังงานและรักษาสิ่งแวดล้อม

อุณหภูมิควบคุมโดยอัตโนมัติ เพื่อให้การคาร์บอไนซ์เป็นไปอย่างสม่ำเสมอและมีปริมาณคาร์บอนสูงในผลิตภัณฑ์สุดท้าย

การติดตั้งและการดำเนินงาน

หลังจากอุปกรณ์ถูกส่งไปยังซิมบับเว วิศวกรเทคนิคของเราให้คำแนะนำทางไกลในการติดตั้งและปรับจูน ทีมงานของลูกค้าทำการประกอบสายการผลิตภายในหนึ่งสัปดาห์

หลังจากการทดลองหลายรอบ สายการผลิตทั้งหมดทำงานอย่างเสถียร ผลิตก้อนถ่านอัดแน่นคุณภาพเยี่ยม

ผลผลิตต่อวันอยู่ที่ 6–8 ตันของถ่านไม้สำเร็จรูป โดยใช้พลังงานน้อยกว่ากว่าร้อยละ 30 เมื่อเทียบกับวิธีคาร์บอไนซ์แบบดั้งเดิม

สรุปและไฮไลท์โครงการ

- การผลิตต่อเนื่องและมีประสิทธิภาพ: เตาเผาคาร์บอไนซ์แบบต่อเนื่องสามารถทำงานได้ 24 ชั่วโมงโดยไม่หยุด เพิ่มประสิทธิภาพการผลิตอย่างมาก

- การออกแบบประหยัดพลังงานและเป็นมิตรกับสิ่งแวดล้อม: ระบบรีไซเคิลและบำบัดก๊าซไอเสียช่วยลดการสูญเสียพลังงานและการปล่อยควัน

- คุณภาพสินค้าเสถียร: การควบคุมอุณหภูมิอัตโนมัติช่วยให้ได้ถ่านหินคุณภาพสูง ผลผลิตสูง และมีปริมาณคาร์บอนสูง

- การใช้งานง่ายและปลอดภัย: สายการผลิตขนาดกะทัดรัดและอัตโนมัติสูง ลดแรงงานและต้นทุนการบำรุงรักษา

- ความสามารถในการแข่งขันในตลาดสูง: ก้อนถ่านอัดแน่นคุณภาพสูงที่ผลิตได้เผานานขึ้นและได้รับความนิยมในตลาดท้องถิ่น

สายการผลิตถ่าน vs. การผลิตถ่านด้วยมือ

| รายการเปรียบเทียบ | สายการผลิตถ่าน | ถ่านไม้แบบดั้งเดิม |

|---|---|---|

| ความสามารถในการผลิต | 6–8 ตันของผลิตภัณฑ์สำเร็จรูป ถ่านไม้ต่อวัน | ประมาณ 1–1.5 ตันต่อวัน |

| ประสิทธิภาพการคาร์บอไนซ์ (ผลผลิต) | 90–95% | 60–70% |

| รอบการคาร์บอไนซ์ | รอบละ 6–8 ชั่วโมง สามารถดำเนินการต่อเนื่องได้ | ต่อรอบ 2–3 วัน, การผลิตแบบหยุดชะงัก |

| การใช้พลังงาน | ประมาณ 60–80 กิโลวัตต์ชั่วโมง ต่อหนึ่งตันของถ่าน | ไม้ 100–150 กก. หรือถ่านต่อหนึ่งตันของถ่านไม้ |

| ความต้องการแรงงาน | ผู้ปฏิบัติงาน 2–3 คน สำหรับสายการผลิตทั้งหมด | แรงงาน 8–10 คน แรงงานสูง |

| ความเสถียรของคุณภาพถ่าน | คุณภาพสม่ำเสมอ ปริมาณคาร์บอน 85–90% | คุณภาพไม่สม่ำเสมอ ปริมาณคาร์บอน 70–75% |

| การปล่อยควัน | ติดตั้งระบบบำบัดก๊าซไอเสีย และระบบรีไซเคิล เกือบไม่มีควันดำ | ควันและฝุ่นสูง มลพิษรุนแรง |

| ต้นทุนการผลิตต่อหน่วย | ประมาณ $50–60 ต่อตัน | ประมาณ $100–120 ต่อตัน |

| ผลผลิตประจำปี (อิงจาก 300 วัน) | 1,800–2,400 ตัน | 300–450 ตัน |

| ผลตอบแทนการลงทุน (ROI) | 6–10 เดือน | ติดตั้งระบบบำบัดก๊าซไอเสีย และระบบรีไซเคิล, เกือบไม่มีควันดำ |

สรุป

การเปรียบเทียบแสดงให้เห็นว่าสายการผลิตถ่านอัตโนมัติ ดีกว่าสายการผลิตด้วยมือในด้านความสามารถในการผลิต การใช้พลังงาน ต้นทุนแรงงาน และประสิทธิภาพด้านสิ่งแวดล้อม:

- ผลผลิต: สูงขึ้น 3–5 เท่า

- การใช้พลังงาน: ลดลงกว่า 40%

- การประหยัดแรงงาน: มากกว่า 70%

- ต้นทุนต่อหนึ่งตัน: ลดลงเกือบ 50%

สายการผลิตถ่านไม่เพียงแต่ช่วยเพิ่มประสิทธิภาพทางเศรษฐกิจ แต่ยังสอดคล้องกับแนวโน้มในปัจจุบันด้านการประหยัดพลังงาน การลดการปล่อยก๊าซ และการผลิตสีเขียว ทำให้เป็นทางเลือกที่ดีแทนวิธีการทำถ่านแบบดั้งเดิมในเตาอิฐ