津巴布韦已安装完整的木炭生产线

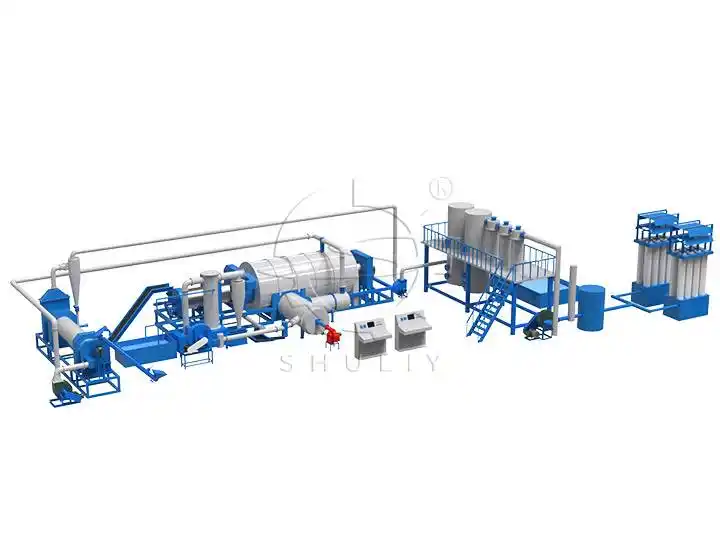

2025年5月,我公司向津巴布韦出口了一条完整的木炭生产线,现已成功安装投入生产。

项目背景

2025年3月,一位来自津巴布韦的客户联系我公司。客户主要从事木炭销售和出口,计划建设一条现代化木炭生产线,以提高产量和改善产品质量,满足本地及周边市场不断增长的需求。

经过多轮沟通和方案比对,客户最终选择了我公司完整的木炭生产解决方案,包括破碎、混合、制棒和连续碳化的全流程。

客户需求

- 原料: 原木

- 成品: 高密度木炭煤块

- 产能: 每小时约500公斤

- 特殊要求: 操作简便,节能环保,适合连续生产

木炭生产线配置

根据客户的原料和生产需求,提供以下设备配置:

1.木材粉碎机

用于粉碎原木、树枝和废木料成3-5毫米细粒,为压块做准备。

采用重锤设计,结构坚固,出料均匀。

2.搅拌机

将粉碎的锯末与粘结剂充分混合,确保物料均匀,含水率适宜。

混合罐内壁采用不锈钢制成,耐腐蚀,易清洗。

3.制棒机

将混合物压缩成适合炭化的密实棒状煤块。

提供高压成型,确保煤块光滑、密实。

4.连续碳化炉

全封闭连续炭化系统,能实现24小时不间断运行。

炭化效率高达95%,配备烟气净化与回收系统,回收可燃气体,实现节能环保。

温度自动控制,确保最终产品的均匀炭化和高碳含量。

安装与操作

设备发运到津巴布韦后,我方技术工程师提供远程指导安装调试。客户团队在一周内完成了生产线的组装。

经过多次试运行,整个生产线运行稳定,生产出优质完全炭化的煤块。

日产量达6-8吨成品炭,比传统炭化方法节能30%以上。

摘要与项目亮点

- 连续高效生产: 连续炭化炉可24小时不间断运行,大大提高生产效率。

- 节能环保设计: 烟气回收与净化系统减少能源浪费和烟尘排放。

- 产品质量稳定: 自动温控,确保高炭产率、均匀品质和高碳含量。

- 操作简便安全: 紧凑高自动化生产线,减少人工和维护成本。

- 强大的市场竞争力: 生产的高密度煤块燃烧时间更长,在当地市场反响良好。

木炭生产线与手工木炭的对比

| 比较项目 | 木炭生产线 | 传统手工木炭 |

|---|---|---|

| 产能 | 6–8吨成品 每日木炭产量 | 每日约1–1.5吨 |

| 碳化效率(产率) | 90–95% | 60–70% |

| 碳化周期 | 每批6–8小时 可实现连续运行 | 每批2–3天, 间歇生产 |

| 能源消耗 | 约60–80千瓦时 每吨木炭 | 100–150公斤木材 或每吨煤炭 |

| 人工需求 | 2–3名操作员 整条生产线 | 8–10名工人 劳动强度大 |

| 木炭质量稳定性 | 质量均匀 碳含量85–90% | 质量不均 碳含量70–75% |

| 烟尘排放 | 配备烟气净化 以及回收系统 几乎没有黑烟 | 高烟尘 严重污染 |

| 单位生产成本 | 每吨约50–60美元 | 每吨约100–120美元 |

| 年产量(以300天计算) | 1,800–2,400吨 | 300–450吨 |

| 投资回报率(ROI) | 6–10个月 | 配备烟气净化 以及回收系统, 几乎没有黑烟 |

概括

比较显示,自动木炭生产线在产能、能耗、人工成本和环境性能方面优于手工木炭生产:

- 产量: 高出传统方法3-5倍

- 能耗: 降低40%以上

- 节省劳动力: 超过70%

- 每吨成本: 几乎降低50%

木炭生产线不仅提高了经济效率,还符合节能减排和绿色生产的趋势,是传统砖窑木炭方法的理想替代方案。