Qu’est-ce qu’un four horizontal de fabrication de charbon et comment fonctionne-t-il ?

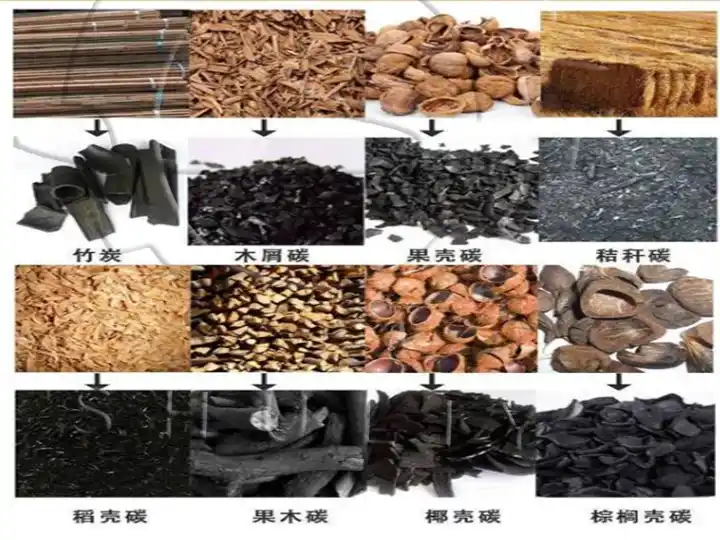

Le four horizontal de fabrication de charbon est un dispositif qui convertit le bois, le bambou ou les déchets agricoles et forestiers en charbon. Parmi de nombreuses machines de carbonisation, il est largement utilisé dans la production industrielle et domestique de charbon en raison de sa structure raisonnable, de son fonctionnement facile et de son effet de carbonisation stable.

Qu’est-ce qu’un four horizontal de fabrication de charbon ?

Un four horizontal de fabrication de charbon est un dispositif de carbonisation placé horizontalement. Le four présente une structure horizontale : les matières premières sont chargées dans la chambre par l’avant, et le charbon fini est déchargé par l’autre extrémité. Par rapport à un four à charbon vertical, ses avantages sont :

- Chambre de four plate avec une grande surface de répartition des matériaux

- Distribution de chaleur uniforme, garantissant une bonne carbonisation

- Chargement et déchargement faciles, économie de main-d’œuvre

- Structure compacte et fonctionnement sûr

Principe de fonctionnement d’un four horizontal à charbon

Le principe de fonctionnement central d’un four à charbon horizontal est pyrolyse carbonisation.

Chargement

Étaler uniformément les matières premières dans la chambre du four. Maintenir une épaisseur de couche modérée pour éviter les zones denses qui affectent le transfert de chaleur.

Chauffage externe et allumage

Le four possède une chambre de combustion externe, qui peut utiliser du bois de chauffage, du gaz, ou du gaz de carbonisation récupéré comme source de chaleur. Après l’allumage, la température du four augmente progressivement et les matières premières commencent à se décomposer.

Processus de carbonisation

Dans des conditions pauvres en oxygène, des températures élevées évacuent l'humidité, les résines et les substances volatiles du bois.

Les gaz comme le monoxyde de carbone et le méthane produits au début sont rebrûlés, fournissant de la chaleur interne et économisant de l'énergie tout en étant respectueux de l'environnement.

Refroidissement et décharge

Après la carbonisation, contrôlez la température du four pour laisser le charbon refroidir lentement, évitant ainsi la combustion spontanée.

Enfin, retirez le charbon du port de décharge pour obtenir du charbon de haute qualité.

Contrôle de la température – Exemple de charbon de coquille de noix de coco

La coquille de noix de coco est un matériau biomasse dur et dense ; sa carbonisation nécessite un contrôle précis de la température. Un four à charbon horizontal peut assurer un charbon de coquille de noix de coco de haute qualité et à haut rendement grâce à une gestion appropriée de la température.

Étapes de la température de carbonisation

1. Étape de déshydratation (100℃–200℃)

- Objectif : Éliminer l'humidité des coques de noix de coco pour éviter la fumée ou les fissures lors de la carbonisation.

- Méthode de contrôle : Augmenter la température lentement pour éviter la brûlure de la surface ou une carbonisation inégale.

2. Étape de pyrolyse (250℃–450℃)

- Objectif : Les substances volatiles dans la coque de noix de coco se décomposent, produisant des gaz combustibles et formant la structure du charbon.

- Méthode de contrôle : Maintenir une chaleur constante et un environnement pauvre en oxygène pour éviter la combustion au lieu de la carbonisation.

3. Étape de carbonisation (450℃–600℃)

- Objectif : Carbonisation complète, produisant du charbon de haute dureté, une faible teneur en cendres et une combustion stable.

- Méthode de contrôle : Maintenir une température élevée pendant un certain temps, puis refroidir progressivement pour rendre le charbon dense et éviter la combustion spontanée.

Résultats de carbonisation du charbon de coquille de noix de coco

Avec un contrôle précis de la température, le charbon de coquille de noix de coco présente les caractéristiques suivantes :

- Haute densité : Brûle plus longtemps, adapté à un usage industriel et aux barbecues

- Faible teneur en cendres : Brûle proprement, réduisant la pollution

- Combustion stable : Chaleur uniforme, peu de fumée

- Charbon dense : Au toucher dur, pas facile à casser

Méthodes de contrôle de température d’un four horizontal à charbon

- Réglage de la chambre de combustion externe : Utilisez du bois de chauffage, du gaz ou du gaz de carbonisation comme combustible. Contrôlez la température du four en ajustant la quantité de combustible et les évents d'air.

- Ventilation de la chambre de four : Ajustez les évents ou les entrées d'air pour contrôler la quantité d'air entrant, en assurant un environnement pauvre en oxygène et une température stable.

- Système de surveillance de la température : Les fours horizontaux avancés de fabrication de charbon peuvent être équipés de capteurs de température et d'un système de contrôle PLC pour une régulation automatique de la température, améliorant l'uniformité et l'efficacité de la carbonisation.

Applications

- Production industrielle de charbon : utilisée pour la métallurgie, les barbecues et les matières premières chimiques.

- Carbonisation domestique : petites chaudières horizontales à charbon adaptées aux agriculteurs ou à l’usage domestique.

- Traitement des déchets agricoles : convertir la paille de cultures et les coquilles en charbon de valeur élevée, réduisant la pollution environnementale.

Modèles de fours horizontaux de fabrication de charbon recommandés

| Modèle | Capacité | Poids de la machine | Dimensions (L × W × H) |

|---|---|---|---|

| SL-1300 | 900–1200 kg / 12–14 heures | 2500 kg | 3 × 1,7 × 2,2 mètres |

| SL-1500 | 1500–2000 kg / 12–14 heures | 4000 kg | 4,5 × 1,9 × 2,3 mètres |

| SL-1900 | 2500–3000 kg / 12–14 heures | 5500 kg | 5 × 2,3 × 2,5 mètres |

Dans quelles productions peut être utilisé un four horizontal de fabrication de charbon ?

Les publications suivantes vous aideront à mieux comprendre le rôle d’un four horizontal de fabrication de charbon dans le processus de production.